Hintergrund

In «Infinity Nikki» treffen Dress Up und Openworld aufeinander

von Kevin Hofer

Tausende Stunden hat Kevin Buck in seinen Traum investiert: Eine Desktop-CNC-Fräse für Maker entwerfen, die auch Metall fräsen kann. Mit der Kubus Pro hat er jetzt ein Produkt, das einzigartig ist.

In einer unscheinbaren Strasse im Aargau befindet sich der Showroom von Kevin Buck. Unscheinbar, weil der vordere Teil einem Sanitärinstallateur als Lager dient. «Momentan steht mir nur der hintere Teil zur Verfügung. Bald kann ich aber auch den vorderen übernehmen», meint er stolz.

Kevin hat kürzlich mit dem Vorverkauf seiner eigens designten CNC-Fräse angefangen. «Mit meiner Fräse schliesse ich eine Marktlücke: Sie richtet sich an Maker, die eine Desktop CNC-Maschine suchen, die auch Metall fräsen kann.» Mit diesen Worten hat mich Kevin ein paar Wochen zuvor zu einem Besuch in seinem Showroom bewegt.

In seinem Reich angekommen, zeigt er mir, wofür er viele Stunden gearbeitet hat: den Kubus Pro. Gleich drei Versionen hat er zur Ansicht herausgeputzt – alles Prototypen. «Beim Neuesten warte ich noch auf ein Teil.» Das ist alles Teil des Prozesses. Kevin hat die Desktop-Fräse stetig verbessert.

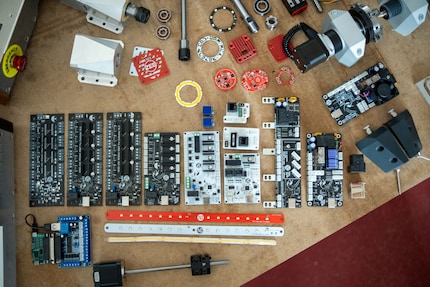

Kevin hat nicht nur die drei Prototypen vorbereitet, sondern auch diverse Versionen der Steuerung, Spindel und Co. Er beginnt gleich zu erzählen. Jedes Teil seiner Maschine hat eine Geschichte. So etwa das Kühlelement des Schrittmotors. «Ich habe mehrere Designs ausprobiert. Am Schluss habe mich für eine mit Schlitzen entschieden, in Rot. Das sieht cool aus!»

Coolness ist aber nicht alles. Das weiss auch Kevin. Er hat sein ganzes Know-how in den Kubus Pro gesteckt. «Schon als Kind haben mich Geräte fasziniert und ich habe diese auseinandergenommen.» Nach einer Ausbildung zum Automatiker und anschliessendem Elektrotechnik-Studium arbeitete er als Elektroplaner. Das meiste Know-how für den Kubus Pro hat er sich aber im Selbststudium angeeignet.

Durch ein früheres Hobby gelangte Kevin zum CNC-Fräsen. «Ich war lange Zeit im Modellbau aktiv. Mit meiner ersten Fräse habe ich Ersatzteile gefertigt. Vor allem für meine Flugzeuge. Da die Modellflug-Community in der Schweiz klein war, war ich viel mit Quadcopter-Fliegern unterwegs. Die sind so wild geflogen, dass meine Flugzeuge immer wieder beschädigt wurden und ich meine Fräse häufig nutzen durfte.» Das war vor acht Jahren. Damals hatte er eine Fräse von GoCNC. Die sei filigran gewesen und hätte sich nur für Kunststoff und Holz geeignet. Durch einen Umzug, der mit weniger Platz verbunden war, musste er das Fräsen für ein paar Jahre aufgeben.

Während der Pandemie wollte Kevin dann wieder mit dem Fräsen anfangen. Auf der Suche nach einer bezahlbaren Desktop-Maschine hat er festgestellt, dass der Markt in Europa ausgetrocknet ist. «Ich habe mich gefragt: Wieso soll nicht ich diese Lücke füllen? Ich habe mich dann zu Teilzeit selbstständig gemacht.» Zu Beginn importierte er Maschinen aus China, die auf Openbuilds-Systemen basieren, passte diese an und baute sie auf seine Art aus. «Am Anfang habe ich alles von zu Hause aus gemacht. Mein Büro und später der Fitnessraum wurden zum Lager. Irgendwann wurde es mir dann zu eng und ich habe mich hier eingemietet.»

Dank mehr Platz hatte Kevin die Möglichkeit, Teile für seine Maschinen selbst herzustellen. So hat er sie nach und nach stabiler gemacht und verbessert. «Ich wollte die Maschinen «schweizerischer» machen. Also mehr Teile aus der Schweizer Wertschöpfungskette verwenden.» Das gelang ihm schrittweise. Bei den Aluminiumprofilen, auf denen die Fräsen aufgebaut sind, machte er etwa erst den Schritt von Asien nach Europa.

Das reichte Kevin aber nicht. Er entschloss sich deshalb dazu, eigene Fräsen zu entwerfen. Die Idee der Kubus war geboren. Das war vor zwei Jahren. Zunächst plante er zwei Modelle anzubieten: Ein kleines, das sich für Holz und Kunststoff eignet und ein grösseres für Metall. «Ich habe dann aber schnell festgestellt, dass ich so meinen Qualitätsansprüchen nicht gerecht werden kann. Der kleinen Maschine hätte immer etwas gefehlt. Ich habe mich deshalb entschieden, die beiden Modelle zu verschmelzen.» Die Kubus Pro kann alles, was das grössere Modell gekonnt hätte, ist aber etwas kleiner.

So hat Kevin auch seine Marktlücke gefunden. «In Europa gibt es niemanden, der eine solche Maschine unter 10 000 Franken baut. Sie ist die stärkste Desktop-Fräsmaschine in ihrer Klasse.» Stark bedeutet in diesem Fall: eine 500 Watt Spindel mit einer Drehzahl von bis zu 18;nbsp&000 Umdrehungen pro Minute. Klasse bedeutet in diesem Fall vollständig umhaust und zwischen 3000 und 7000 Franken. Mit der Spindel ist es problemlos möglich, Metall zu fräsen. «Mit einem 3D-Drucker kann heute jeder in kürzester Zeit Teile fertigen. Die sind aber nicht sonderlich stabil. Hier kommt die Kubus Pro zum Einsatz.» Die Maschine richtet sich denn auch an Maker, die höhere Ansprüche haben. Sein Ziel, möglichst viel «Swissness» in der Maschine zu haben, hat er ebenfalls erreicht: Über 60 Prozent der Wertschöpfungskette der Kubus Pro stammt aus der Schweiz.

Kevin führt aus, dass sich Aluminium auf zwei Arten fräsen lässt: Sehr langsam, indem wenig Material abgenommen wird oder sehr schnell mit viel Materialabnahme. Einen Mittelweg gebe es nicht, sonst werde das Werkzeug beschädigt. «Mit der Kubus Pro kannst du Vollgas geben. Mit ihr erreichst du locker Vorschübe von drei Metern pro Minute in Aluminium. Das kann keines der Konkurrenzprodukte. Die schaffen maximal einen Meter pro Minute mit weniger Tiefenzustellung.»

Die Konkurrenz stammt aus den USA oder China. Sie seien aber alle instabiler und schwächer. Immerhin habe die aus China einen Werkzeugwechsler. Kevin verzichtet bei der Kubus Pro aber bewusst auf Gimmicks. «Maschinen mit vielen Gimmicks benötigen laufend Firmwareupdates. Das will ich nicht. Für die Kubus Pro soll es nie ein Update der Steuerung geben. Sie läuft von Anfang an so, wie sie soll, ohne Spielereien.»

Damit die Maschine auch läuft, wie sie soll, setzt Kevin auf hochwertige Materialien. Ursprünglich wollte er die Kubus Pro auf Aluminiumprofilen aufbauen. «Die sind günstig und unkompliziert, aber nicht immer gerade.» Da Präzision beim Fräsen wichtig ist, setzt er auf beidseitig plangefräste 5083 Präzisionsguss-Aluminiumplatten: «Klingt kompliziert, die heissen aber so.» Auf diesen sind die Linearschienen und die Kugelumlaufspindeln montiert.

Auch bei den Seitenplatten aus Holz ist er von seiner ursprünglichen Idee abgekommen. Angefangen hat er mit mitteldichten Faserplatten (MDF). «Das sah aber scheisse aus.» Deshalb hat er auf Eiche gewechselt. Schreiner haben ihm dann davon abgeraten, weil Eiche zum Verziehen neigt und nicht wasserdicht ist. Deshalb setzt er beim Kubus Pro inzwischen auf mehrschichtigen Bambus.

Diese Anpassungen waren alle relativ einfach, wie Kevin sagt. Die grösste Herausforderung für ihn war das Leiterplattendesign, da er so etwas noch nie zuvor gemacht hat. Gezeichnet hat er die Platine in der Software KiCad. «Schon bei der ersten Version war ich zuversichtlich, dass sie funktioniert, und habe gleich mehrere Stück bestellt. Aber dann lief die Firmware nicht, weil ich eine Leiterbahn vergessen habe.» Auch mit den folgenden Versionen war er nicht zufrieden. Das lag aber nicht mehr daran, dass sie nicht funktionierten, sondern an Kevins Streben nach Perfektion. «Ich habe die Platine derart optimiert, dass sie genau so ist, wie ich es mir wünsche. Sie ist einzigartig. Niemand sonst verwendet ein physisches Sicherheitsrelais und eine hardwareseitige Notabschaltung.»

Genauso stolz wie auf die Steuerung ist Kevin auf die Spindel. «Das Design war ein riesiger Aufwand. Ich habe zuvor noch nie mechanisches Engineering gemacht, bei dem es auf Lagertoleranzen und Rundlauftoleranzen ankommt.» Rat hat er sich bei befreundeten Ingenieuren geholt, designt hat er dennoch alles selbst.

Jetzt geht es für Kevin noch darum, dass die Kubus Pro Normenprüfungen besteht. «Ich bin zuversichtlich, dass das auf Anhieb klappt. Ich stand stets im Austausch mit Experten und habe alles nach ihren Angaben gemacht.» Die Prüfungen stehen in den kommenden Wochen an. Sobald sie durch sind, kann er die nötigen Teile bestellen. Die Offerten dazu sind bereits eingeholt.

Zwei Jahre hat es gedauert, bis Kevin mit allem zufrieden war. Das entspricht tausenden von Arbeitsstunden. Am Anfang noch mit der Doppelbelastung zwischen Selbständigkeit und Anstellung. Jetzt befindet sich die Kubus Pro im Vorverkauf und Kevin ist zu 100 Prozent selbständig. «Es wäre toll, wenn ich im Vorverkauf noch mehr absetzen könnte. Grundsätzlich will ich aber nicht zu gross werden. Alleine kann ich maximal zehn Stück pro Monat bauen. Wenn ich monatlich zwei oder drei verkaufe, kann ich davon leben.» Er baut auch eine aktive Community um die Maschine auf. Dazu hat er einen Discord-Server eingerichtet. Videos und Fotos seiner Maschinen postet er regelmässig auf Instagram.

Kevin fokussiert sich derzeit auf seine Eigenkreationen. Dazu zählen neben der Kubus Pro auch die Nexa Pro und Triton Next.

Technologie und Gesellschaft faszinieren mich. Die beiden zu kombinieren und aus unterschiedlichen Blickwinkeln zu betrachten, ist meine Leidenschaft.

Interessantes aus der Welt der Produkte, Blicke hinter die Kulissen von Herstellern und Portraits von interessanten Menschen.

Alle anzeigen